L´Oreal se está convirtiendo en una de las multinacionales más eficientes en sus técnicas de realización del planeta. La compañía está obteniendo triunfo tras triunfo con su proyecto de integración de nuevas tecnologías a sus líneas de montaje dentro de la Industria 4.0.

Nos acercamos a su planta de Caudry, en la zona septentrional de Francia. Allí la empresa realiza productos cosméticos para la piel, mascarillas y mayormente su colección de maquillaje para la gama Luxe. La táctica que viene empleando la compañía se centra en acelerar las acciones de fabricación por medio de tecnología robótica.

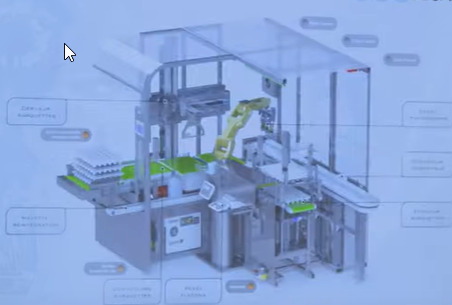

En esta ocasión han integrado en tres de sus líneas de producción el Sistema de transporte extendido (XTS) de Beckhoff, para lo que han contado con la empresa de robótica y automatización Industrial Secad. El proyecto Agile 24 se ha concentrado en agilizar las variedades de producto de las cadenas a la vez que incrementar la fabricación digitalizando el proceso.

Naturalmente ha significado todo un desafío que precisó que se quitasen las máquinas que disponían de distintos proveedores y que no eran más que un lastre a la hora de ajustar la línea a las características de cada producto. Esta escasez de flexibilidad obstaculizaba optimizar los procesos de cambio y realizar mejoras globales. El equipo XTS colocado es un sistema de transporte inteligente de 22 m de largo que dispone de 40 motores. Consigue ofrecer transformaciones automáticas desde un ordenador que dejan tener un control total de los motores de manera individualizada. Asimismo, de llenadoras y taponadoras automáticas, la cadena cuenta con robots colaborativos vendidos por el fabricante Fanuc. Estos se ocupan de introducir envases a la cadena para que pasen por el proceso de llenado, colocación de tapas y etiquetado, antes de que sea retirado el producto por los robots industriales y ser empaquetados. El sistema XTS eliminó los elementos temporizados, optimizo la producción de la línea y flexibilizó las producciones. El sistema usa un programa realizado por Beckhoff llamado TwinCAT e incorpora un control de secuencia mediante software plc y control de eje combinado, así como conectividad en la Nube (Cloud) e ingreso de mayor número de puestos robotizados.